杭州杭刃工(gōng)具(jù)有(yǒu)限公(gōng)司:ERP提升管理(lǐ)高度 展現信息化道路

借助ERP系統 打破傳統接單方式

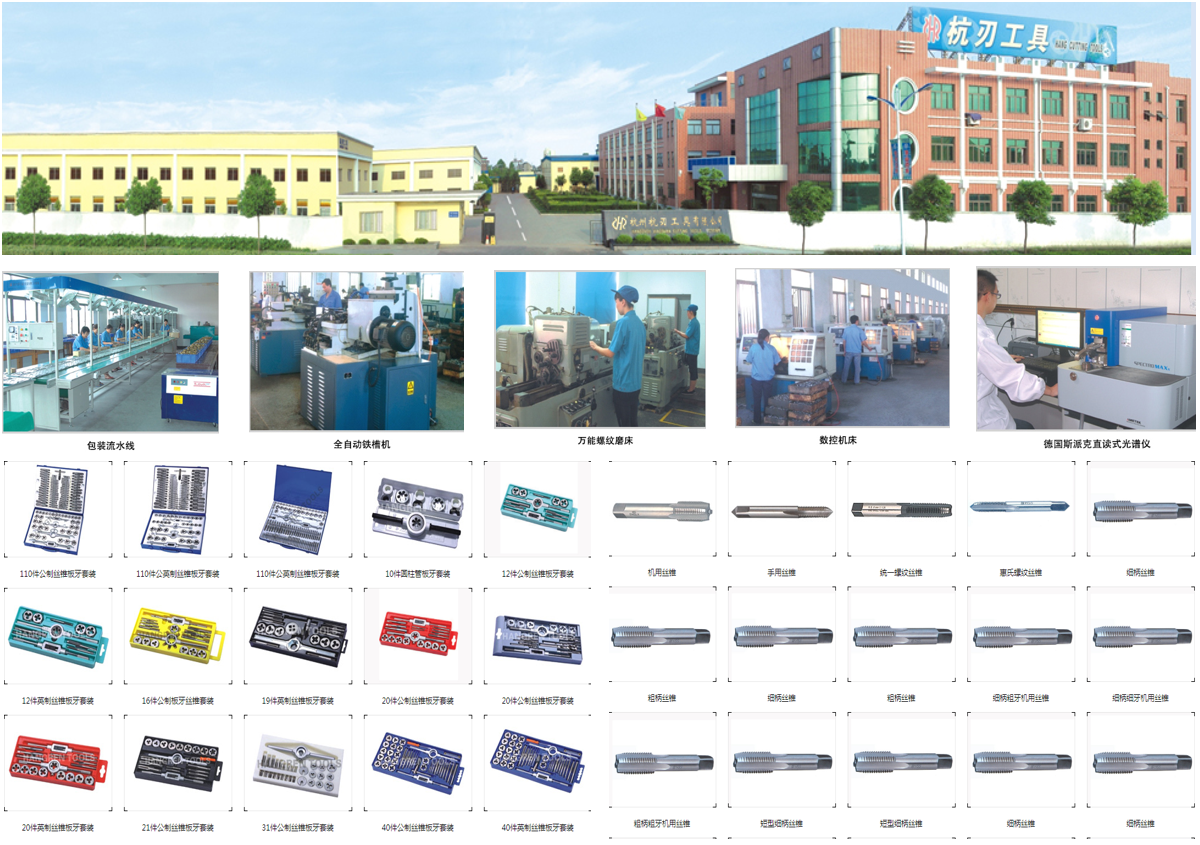

作(zuò)為(wèi)一家傳統行業的企業,近些年,面對電(diàn)子商(shāng)務(wù)及物(wù)流網的飛速發展,杭刃對于訂單的快速響應、财務(wù)業務(wù)一體(tǐ)化管控、物(wù)料的精(jīng)準管控、采購(gòu)與銷售聯動等層面的管理(lǐ)提升需求日益迫切。再加上,行業特性主要的原材料是鋼材及五金原材料,每月變化較大、人工(gōng)成本增加以及外部發展環境呈現出激烈競争的态勢,杭刃所處行業為(wèi)傳統行業,面臨的新(xīn)的挑戰,不斷的改變,通過信息化走在前沿。

杭刃屬于傳統行業,,産(chǎn)品的結構衆多(duō),同時客戶的需求變化大導緻生産(chǎn)改制普遍、交貨期相對較長(cháng)等生産(chǎn)特點,屬于較典型的非标産(chǎn)品制造企業。但部分(fēn)也有(yǒu)按國(guó)标、美标、德(dé)标、日标等來設計生産(chǎn)的,在傳統的簡單生産(chǎn)管理(lǐ)模式下,既要關注“質(zhì)量”,又(yòu)要管住“成本”,還要滿足嚴苛的“交貨期”,就當時情況下,俨然是擺在杭刃面前的困難重重。除此之外,财務(wù)與物(wù)流數據不同步;物(wù)料管控不嚴格,庫存出現積壓,尤其是半成品管控時常發現監管不到位,導緻延期發貨;難以快速查詢采購(gòu)、業務(wù)開票及收付款情況等情形,也是杭刃亟待解決的問題。同時,響應速度的滞後也阻礙了杭刃整體(tǐ)效率的提升,否則,産(chǎn)品和質(zhì)量再好,效率的衰減必将“吞噬”企業的效益。

借力信息化 規劃編碼、BOM表及工(gōng)藝流程

此前杭刃公(gōng)司使用(yòng)過知名(míng)的ERP管理(lǐ)軟件,但是在編碼規則、BOM表、産(chǎn)品工(gōng)藝流程等方面較為(wèi)薄弱,尤其是BOM表及成本需要靠人員進行統計,另一方面針對生産(chǎn)的過程監管不到位,生産(chǎn)周期、采購(gòu)周期、交貨周期等,隻能(néng)通過人為(wèi)反應。為(wèi)了扭轉基礎管理(lǐ)薄弱的局面,消除發展瓶頸,杭刃公(gōng)司決定借力信息化,提升企業的核心競争能(néng)力。在對多(duō)家ERP廠商(shāng)反複調研後,杭刃最終于2017年5月選擇攜手在制造業領域擁有(yǒu)20餘年豐富經驗的順景軟件作(zuò)為(wèi)信息化合作(zuò)夥伴,并選定順景ERP系統作(zuò)為(wèi)此次管理(lǐ)變革的重要工(gōng)具(jù)。

為(wèi)了保證順景ERP系統的成功上線(xiàn),杭刃管理(lǐ)層可(kě)謂“煞費苦心”。除了充分(fēn)整合各方資源,強調全員參與;調整組織結構,成立PMC中(zhōng)心,全面掌控公(gōng)司物(wù)料需求計劃的制定和物(wù)資存儲、配送、生産(chǎn)、出貨等;按照SOP要求量身定制ERP流程手冊,做到規範運行……杭刃還着力培養了一批既熟悉系統又(yòu)了解業務(wù)流程的骨幹,為(wèi)ERP的實施上線(xiàn)數據準确等工(gōng)作(zuò)打下堅實的基礎。

信息化管理(lǐ)革新(xīn) 成就行業典範

在ERP系統上線(xiàn)前,杭刃的财務(wù)與進銷存數據分(fēn)别是由2個知名(míng)ERP管理(lǐ)軟件獨立使用(yòng),并且車(chē)間也沒有(yǒu)所在的車(chē)間倉庫概念,并且半成品的半成品生産(chǎn)過程基本沒有(yǒu)管控,都是通過調撥的方式,賬料不實的現象時有(yǒu)發生,再加上生産(chǎn)車(chē)間有(yǒu)物(wù)料需求就直接到倉庫領料,多(duō)領物(wù)料也不會及時退回,領退補料沒有(yǒu)及時得到更有(yǒu)效的管控。如此一來,杭刃公(gōng)司的物(wù)料管控漏洞百出,最突出的莫過于庫存數據和車(chē)間耗用(yòng)數據都不準确,造成請購(gòu)計劃極不明晰。

上線(xiàn)後,順景ERP系統在杭刃的生産(chǎn)領料流程上固化了“見單收發料、當日事當日畢”制度,即:必須先打單才發料,從而讓物(wù)料的庫存準确率提升到99%以上。與此同時,通過ERP系統中(zhōng)的權限分(fēn)配,結合杭刃公(gōng)司内部的職責劃分(fēn)及顧問的經驗相繼整理(lǐ)出來一套符合杭刃公(gōng)司的權限體(tǐ)系,依據杭刃的内部流程進行單據簽核,“雙劍合壁”加大提升了杭刃的生産(chǎn)管理(lǐ)水平和物(wù)流控制水平。

ERP運算 精(jīng)準生産(chǎn)決策

作(zuò)為(wèi)典型的非标産(chǎn)品制造企業,杭刃應該如何解決非标産(chǎn)品邊設計、邊生産(chǎn)、邊采購(gòu)的矛盾沖突?如何快速産(chǎn)生BOM并傳遞給生産(chǎn),解決研發設計生産(chǎn)一體(tǐ)化管控問題?套件非标、半成品種類繁多(duō),如何在确保生産(chǎn)進度要求前提下,降低庫存積壓?……這些問題的答(dá)案就是做好ERP運算,最大程度保證計劃的準确性與及時性。

作(zuò)為(wèi)系統運算的大腦,ERP的運算結果對整個企業的生産(chǎn)決策有(yǒu)着至關重要的作(zuò)用(yòng)。針對杭刃的實際情況,順景團隊為(wèi)其制定了不同的計劃方案:對預測較為(wèi)準确或标準的産(chǎn)品,采用(yòng)淨需求的方式産(chǎn)生計劃;對于預測不太準确或非标産(chǎn)品,采用(yòng)毛需求的方式産(chǎn)生計劃;針對具(jù)體(tǐ)的訂單或預測進行不同的ERP方式的運算。這樣一來,既能(néng)實現順景ERP系統在計劃管理(lǐ)上的靈活性,也能(néng)最大程度的保證公(gōng)司計劃的精(jīng)确性與及時性。

同時,随着ERP系統物(wù)流模塊在杭刃的全面啓用(yòng),整個企業的采購(gòu)請購(gòu)單、生産(chǎn)工(gōng)單都由LRP需求計劃産(chǎn)生,杭刃逐漸實現了以業務(wù)訂單、采購(gòu)請購(gòu)單和生産(chǎn)工(gōng)單為(wèi)核心,貫穿整個進銷存管理(lǐ),徹底打通需求與計劃不平衡的信息孤島,讓生産(chǎn)過程的控制目标清晰可(kě)見,生産(chǎn)效率也得到大幅提升。

解除成本核算難點 提高公(gōng)司高效化作(zuò)業

1、之前,杭刃的會計人員需要對每個車(chē)間數以千計的單據按産(chǎn)品分(fēn)類,然後手工(gōng)核計之後再手動制定報表,一旦發現錯誤,就得從頭再來。因此,一算成本,财務(wù)部門就得天天加班。為(wèi)了推動會計人員手動統計手工(gōng)領料單的工(gōng)作(zuò),當時杭刃财務(wù)部門還專門設立了材料會計這一崗位,專門進行材料統計和成本核算工(gōng)作(zuò)。盡管如此,企業的成本管理(lǐ)依然不見起色。

2、在使用(yòng)順景ERP系統之前,各大車(chē)間的人員計件工(gōng)資的統計,都是由相應的每道工(gōng)序檢驗員根據每天的産(chǎn)量按月統計出來,統計數據較為(wèi)困難。

順景ERP的實施,則徹底“消滅”了杭刃的手工(gōng)領料單,所有(yǒu)車(chē)間都實現了系統領料,并且車(chē)間統計員每天會統計各個員工(gōng)每天的計件産(chǎn)量,并算好計件單價,大大提高了财務(wù)成本核算、車(chē)間統計的工(gōng)資計算的工(gōng)作(zuò)效率和質(zhì)量,計件單價、成本資料也更加準确可(kě)靠。如今杭刃成本核算及車(chē)間人員計件工(gōng)資的總體(tǐ)時間由原來的20天縮短到7天,系統核算一次成本不到2個小(xiǎo)時,人員的工(gōng)資直接可(kě)以從薪資模塊拉出報表,或者直接從ERP系統中(zhōng)打印工(gōng)資條。杭刃的會計人員成功地從每月需手工(gōng)統計數千張單據的繁瑣工(gōng)作(zuò)中(zhōng)解脫出來,為(wèi)财務(wù)部門由核算型向管理(lǐ)型财務(wù)工(gōng)作(zuò)的轉變打下了基礎,并成功邁入物(wù)流财務(wù)一體(tǐ)化管控時代。

上面就是精(jīng)密五金erp軟件案例,有(yǒu)需要了解erp的朋友可(kě)以在官網聯系客服咨詢。

關注我們

關注我們